「作成に5分以上かかる図面を2500枚。さらにそれをFAXで送信して見積もりをもらう。」

これは1つの装置を作るために必要な「見積もり」の作業です。この作業が人手不足でひっ迫する日本の製造業に重くのしかかっています。

2070万点、3324メーカーの設備備品を取り扱う「MISUMI-VONA」などを運営するミスミは国内外の製造業を根底から支えてきました。そんなミスミがAIを活用した新たな事業に乗り出し、製造業の課題を解決しようとしています。

なんとAIを活用したサービスで従来の製造業における見積もりの作成作業が99%も削減されるというのです。

人手不足&減らない図面作成作業の二重苦 |これまでのものづくり

ミスミが提供する「MISUMI-VONA」は標準品やMRO(消耗品)などを主に販売するプラットフォームとして長らく国内外の製造業を支えてきました。取り扱う部品は3324メーカー、2070万点以上に及び、多くの設備の部品がミスミの「MISUMI-VONA」によって提供されています。国内外の各拠点に工場を持ち、部品の製作を行うだけでなく、卸した部品を販売する商社機能も持つハイブリッドモデルの画期的なプラットフォームです。

ミスミが提供する部品は、寸法も含めると1兆の800億倍=800垓(80,000,000,000,000,000,000,000)ものパターンがあるものの、そのほとんどが翌日発送。製作が必要なものでも2〜3日で発送されます。

設備を作るための部品の提供はある程度「MISUMI-VONA」で効率化されてきました。しかし、これほどの部品の数を揃えても、一般的な装置を作る場合の半分くらいの部品しか提供できていません。

例えば5000部品で構成されている装置があるとすると「MISUMI-VONA」で揃う部品は約半分の2500部品程度で、残りの2500の部品は、製造手配を行うためには2次元図面を描いて発注する作業が必要です。一度設計完了した3Dのモデルを部品毎にバラして1枚1枚図面を書くために必要な時間は腕のある設計者でも5分/枚。少なく見積もっても約208時間もの時間をかけて図面作成を行います。

中川さん:208時間で、1日10時間働くとすると20日分ですよね。設計者が一人だとすると1ヶ月のほとんどが図面作成作業で終わってしまうのが設計現場の実情です。とにかく毎日図面を描くんです。一度3Dで設計は完了していますので非生産的ですし、発注の手配をするだけなので何も生みだしてないと思うんです。

株式会社ミスミ 3D2M企業体 3D2Mグローバル事業基盤開発室 ジェネラルマネジャー 中川賢治さん

ただでさえ設計者が少なくなる今、せっかく3Dで設計しているのに、その後細かな寸法まで細かく記載した2次元図面を量産している設計現場は、まさに「旧態依然」と言っても過言ではありません。

さらに驚きなのは、図面を受け取った部品加工メーカーは、忙しい中で細かい所までを確認することができずに、ざっくりとした見積もりしかできなくなっていたり、豊富な経験をもった担当者がその作業にあたっているということです。

中川さん:図面を製作したあと、3社ほどに「これいくらでできる?」と同時に見積もりを要求します。これ“相見積もり”といいます。

この作業は設計者が忙しいため、中規模以上の装置メーカーですと「購買」という図面手配の専門の担当者が見積もりをFAXやメールで送るんです。2500枚をそれぞれ3社にFAXで送るんですよ?ありえないと思うかもしれませんが、本当なんです。仮に1枚あたり1分で送れたとしても125時間。先ほどの208時間と合わせると設計と購買で333時間もかかってしまいます。

製品の量産準備期間はとても短いので、装置メーカーさんはとても急いでいることが多く、「3日、4日のうちに、見積り回答がほしい」と依頼されることも珍しくありません。

これを、人数の少ない部品加工メーカー(図面を受け取って見積もりを出す側)で回していたら、それぞれの図面を丁寧に見れないんですよ。

だから極端な例ですが見積もりが「難しい物」「簡単な物」「中くらいの物」に分類して、図面枚数で概算見積りを行うなど、曖昧になってしまうこともあるんです。

一般的な部品加工メーカーでは利益率は平均して5%~10%ほどです。5000円の部品に対して見積もりが500円ずれるだけで、10%以上の金額のブレがでてしまいます。しかも、受注できる確率は図面10枚につき約3~4枚程度で、残りの図面の見積もり作業に使った時間は全てムダになってしまいます。

そのため見積りは経営的に見た時に非常に難しく、大きく負荷がかかってしまっているのが現状です。

本当にものづくりの根幹を支えている部品加工メーカーさんが今本当にしんどい状況にあるんですよ。採用募集してもなかなか入ってきてもらうのは難しいし、跡継ぎもいない。そのため、ここはめちゃくちゃAIの出番がありまくりなんですよ。

meviyが変えるものづくり

設計現場も製造現場も人材確保が難しくなるの中で、2次元図面を介したやりとりに膨大な作業が残る製造業。装置を作るために必要な部品の半分は「MISUMI-VONA」でまかなうことができますが、残りの半分の部品には膨大な単純作業がつきまといます。

その課題を解決するためにミスミがAIを活用しました。わざわざ3Dモデルから図面に落とし込み、そこから見積もりを作成していた以前の流れを根底からくつがえし、3Dモデルから直接見積もりがとれ、そのまま注文までできるようにしたのです。

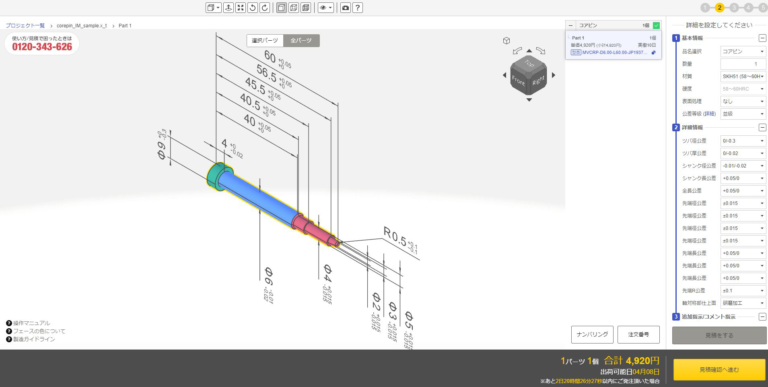

サービス名は「meviy(メヴィー)」。24時間365日いつでも3Dデータをアップロードするだけですぐに見積もり〜注文が可能なサービスです。

ーー見積もりができるまでのフローはどのようになっているんですか?

中川さん:作りたい部品があったときに、meviyのプラットフォーム上に3Dデータをアップロードします。そうすると、価格と納期の見積もりが出てきて、内容が満足できればそのまま注文するという簡単な流れです。もし材料や部位ごとの加工精度など、条件をいくつか調整してコストを抑えたいといったご要望があれば、細かく指定できて、すぐにそれにあった見積りが確認できます。

ーー簡単な仕組みを教えてください。

中川さん:まず3Dデータを解析して形状の特徴を取り出します。その特徴からまずは標準品かどうかの判定ができます。

標準品と判定された場合は、標準品の型番が自動で生成されますのでそのまま発注できます。標準品がある場合は、それが一番安く、確実にお届けできるんです。

そして、標準品では見当たらない場合は、形状特徴からたとえば体積のパラメータや、加工部分の面積、加工方向などのパラメータを参照してルールベースで見積もります。

そして、複数の加工機をまたいで複雑な段取りが必要となるようなルールベースで見積もりができないイレギュラーの形のものは、過去にどれだけ見積もりの実績があるかをデータで照合します。そこでは機械学習を活用しています。過去の実績が十分あれば、かなり精度の高い見積もりができます。

すでに膨大な3Dの過去実績データがありますので、それらを学習させ、さらに日々新しいデータが蓄積されていくので、過学習にならないように(精度が低くならないように)コントロールしながら常にモデルを進化させています。

さらに過去の実績データが十分にない3D形状の場合は、統計的な機械学習だけでなく、画像データや3DCADデータのさまざまな形状特徴を推定するディープラーニングを活用して見積りが行えるように研究開発中です。3Dから抽出したさまざまな特徴と実績納期や価格がセットになったデータを学習させることで、将来はこれまで人間には判断できなかったような次元で、より手配する側と製造する側の価値バランスのとれた正確な見積もり推定ができるようになると考えています。

AIなしには成り立たない見積もりの自動化 |うちしかできないという危機感

従来のような膨大な作業時間を大幅に削減させたmeviy。3Dモデルから自動的に見積もり額を推定する機能は、これまで50年間、部品製造の分野で多くの部品を提供してきたミスミだからこそ取り組める事業です。

製造業でも蔓延する人手不足問題。なぜAIに注目したのか、そして導入した効果はどうなったのでしょうか。

ーーAIになぜ注目したのでしょうか?

中川さん:meviy自体の開発は2013年の終盤から行っていましたが、機械学習やディープラーニングなどのAIに注目し始めたのは2016年ごろからです。AIを検討する前から、見積もりに時間がかかることを課題視していました。課題が先にあった上で、AIを使ってみようとトライしてみた流れです。あくまでもAIは課題解決手段の「One of Them」だと思っています。

ーー実際に製造業では人が足りていない問題は顕在化してるんですか?

中川さん:そのとおりです。今、設計や製造現場は採用しづらくなっています。特に中小規模の会社ですとさらに人材確保は深刻化していると認識しています。その状況の中で、非生産的な作業が残っているので、まずはそこを改善しなくてはいけません。

設計者や購買の方が「1カ月分の作業時間が浮いてありがたい!」と実感していただけて、さらに部品加工メーカーさんの見積もり担当者の方も作業負担軽減を実感いただけたら、meviyは課題を解決するソリューションだと言えると思います。」

ーーミスミ以外で同じような課題を感じている人もいると思うのですが、やはりミスミだからこそできることなんですか?

中川さん:はい。そう思います。しかしこれだけ一品一様の加工部品製作を過去50年間、日々確実に短納期で行ってきた実績を持ち、3DやWEBサービスやAIを組み合わせたソリューションを開発できる会社となると、世界中を探しても我々しかいないんじゃないかと考えていて、とても使命感を感じているんです。

もちろん、何でもできるわけではありませんが、この仕組み自体は装置部品だけでなくさまざまな分野に応用できますので、世界の製造業を進化させるのは私達だ!と信じて取り組んでいます。

ーー実際の反響はいかがですか?

中川さん:2016年にリリースした金型事業では、大変ありがたいことにすでに日々の業務でご活用いただいている方が多くいらっしゃいます。それでも認知は日本でもまだ半分くらいですので、もっと皆様にご利用いただきたいです。

リリース当初は「3Dだけでものづくりができるわけがない」などのご意見もありましたが、初めは新しいチャレンジに積極的な方にどんどん使っていただき、沢山のご意見をいただきました。それらの声をシステムに反映していって『これなら使える!』と実感していただけるようになって、今では設計室にいる皆さんが当たり前のように日々ご利用いただいています。

meviy 金型部品3Dビューワー

ーー製造業にのしかかる膨大な見積もり作業の課題は解決できたのでしょうか?

中川さん:先ほどお話しした2次元図面に費やしていた333時間ですが、meviyですと設計後にネイティブの3Dモデルをアセンブリのままアップロードするだけで見積完了までできますので、設計変更等無ければ確認時間込みで3時間もあれば完了できます。

2016年にまずは金型部品の提供を開始しして以来、2017年には試作向けに製品試作を行えるラピッドプロトタイピング、

2018年には板金や切削プレート部品へと提供範囲を拡げてきました。一般的な製造装置であれば8割方、9割方の部品は手配できるようになってきていますが、まだまだ足りません。今後もお受けできる対象範囲をさらに増やしていって、課題解決の実感を得ていただけるようにがんばります。設計も、購買も、部品製造メーカーも3Dだけで当たり前のように部品手配ができる世界を目指していきたいと思います(笑)

さいごに

見積もりに要する膨大な時間に「まさかそんなわけはない」と思われた方もいるでしょう。

ものづくり産業は、日本の産業の根底を支えてきました。それは同時に多くの人が長時間にわたる正確な作業を行ってきた賜物とも言えます。

しかし、人口が減少し人手不足が問題視される今、人に頼ることだけが正解ではありません。効率化できるところは、精度を担保しながらAIなどのICT技術を活用していくことが必要なのです。

■AI専門メディア AINOW編集長 ■カメラマン ■Twitterでも発信しています。@ozaken_AI ■AINOWのTwitterもぜひ! @ainow_AI ┃

AIが人間と共存していく社会を作りたい。活用の視点でAIの情報を発信します。